自动化系统

- 标准上下料装置

- 最新自动化线案例介绍

- 【钣金与制作】

2021年第4期版 - 【钣金与制作】

2020年第8期版 - 【钣金与制作】

2020年第4期版 - MWCS2019

钣金冲折自动化线 - 【钣金与制作】

2019年8月版

- 【钣金与制作】

- 生产线事例

最新自动化线案例介绍

近年来,随着世界经济文明的发展,人类各种制造技术在不断成熟与完善,各行各业的更新换代也在不断加速。钣金制造行业的衍变也不例外,慢慢的从少品种大批量生产模式衍变为多品种小批量生产模式、从库存生产模式衍变为JIT(准时制生产或无库存生产)生产模式、从以人力为主的生产模式衍变成设备自动化为主流的生产模式。然而,随着生产管理不断精益求精,技术工艺的进化和需求不断升级,伴随而来的问题是相应人力资源的缺乏。企业虽使出高薪诚聘等各种办法,但人工费的上涨、人力资源的缺乏像一座座大山,直接压在企业的头顶。如何在成功升级技术的同时解决这些难题?如何在与时俱进的同时循序渐进地转型前行?对于钣金行业的企业来说,这些都是急需直面解决的重要问题。

钣金自动化与柔性化可谓千变万化,各公司产品种类、生产模式、工厂大小等条件的不同,对钣金自动化和柔性化的要求截然不同,找一款最适合自己公司的自动化与柔性化加工线,是提高技术、节约成本的捷径。作为钣金行业的一员,村田机械很荣幸能在此分享钣金自动化与柔性化加工线的应用方案,希望能给大家带来一些参考。经验。

多列自动智能仓库的自动化与柔性化

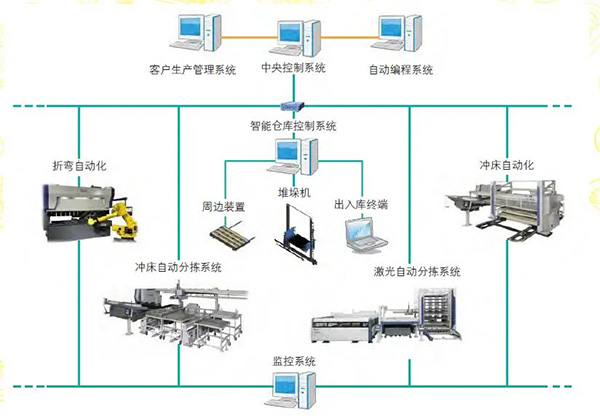

以多列自动智能仓库为中心,将剪、冲、折、切等工序与之集成起来,通过中央控制系统与客户生产管理系统的信息互通,将生产订单中钣金加工品按照各订单量自动排产、制定生产加工计划任务、自动编程推送至各加工设备。设备按照上位系统制定的加工计划与自动智能仓库进行通信对接,将所需要的材料或半成品进行出入库处理,实现自动生产加工,监控系统将各设备的加工实时信息反馈给上位系统实现加工全程监控管理。

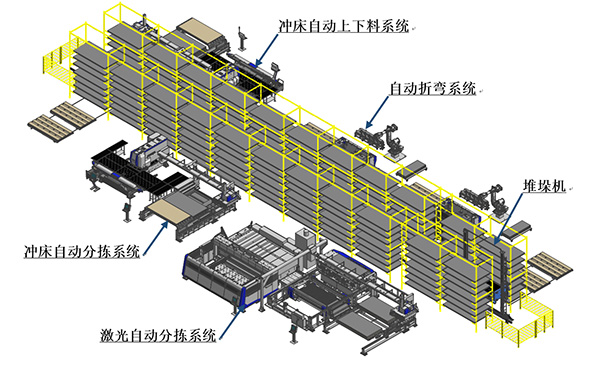

图1 所示为村田自动智能仓库FMS 系统的一范例,自动智能仓库作为FMS 系统材料、 半成品、成品的存取和缓冲单元及搬运单元来实现FMS系统的物理集成。图2 所示为 FMS 系统构成概图,中央控制系统与智能仓库控制系统、客户上位生产管理系统及各 单元之间通过由PLC 等构成的网络连接实现信息集成。

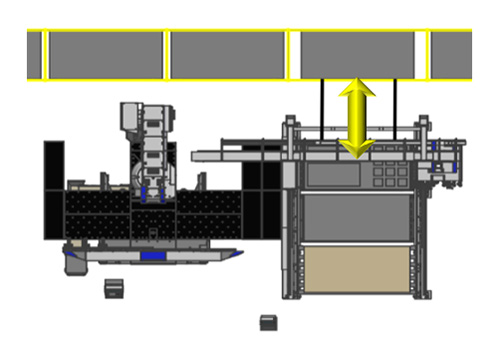

图1 村田机械自动智能仓库FMS 加工线示意图线

上述村田机械的FMS 系统由多列自动智能仓库、光纤激光复合加工机+ 自动分拣系统、高速数控冲床+ 自动分拣系统、高速数控冲床+ 自动上下料系统、自动折弯机器人系统、钣金软件以及客户的生产管理系统组合而成,该系统能够实现24 小时无人自动加工,自动分拣;可集成不同钣金加工工艺的自动化单元来减少不同工序间的无效移动;能有效利用工厂空间对材料、半成品、成品实现一元化管理;通过对各系统信息集成优化,实现工厂整体合理化管理等。

图2 村田机械自动智能仓库FMS 系统构成示意图

但并不是所有客户都适合此系统,上述FMS系统构成相对复杂,初期投资成本较高,交货期也较长,若企业缺乏相应的管理人才和一定规模的生产量,很难实现此系统的运行自如。据了解,有一部分采用此相似方案的客户,由于种种原因如今已不再使用此系统。村田机械为了适应客户的各种需求,将与自动智能仓库对接的各钣金单元作为独立钣金自动化单元来使用,从而彻底解决了上述各种难点。

光纤激光复合加工机自动分拣系统

所谓自动分拣就是通过自动编程软件CAMPATH与冲床或激光切割机进行内部对接,在大板上自动识别嵌套在里面的零部件形状,对其加工后进行自动分拣,并自动堆垛到指定位置。

村田机械自动分拣系统的特点为:⑴省人省时。无需人工去微连接/ 接点、自动分拣码垛,减少无效的中间环节。⑵变种变量。适合高附加值的多品种小批量变种变量及JIT生产模式。⑶防划防痕。通过自动分拣装置的细微控制和多子吸盘对成品轻取轻放防止划痕。⑷智能可视。可以根据不同工序或产品类型进行自动分拣和对加工数量进行监控。

自动分拣系统与自动智能仓库对接

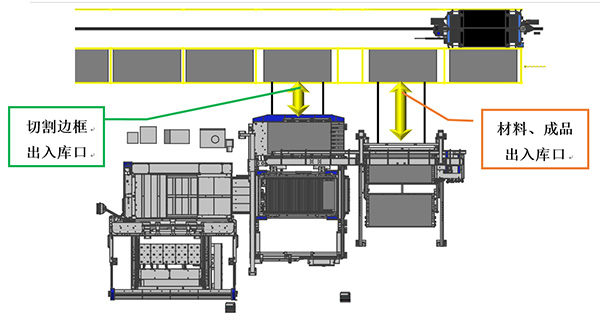

激光复合加工机自动分拣系统与自动智能仓库的对接如图3 所示,中央控制系统按照客户的上位管理系统对激光复合加工机自动分拣系统等加工单元安排加工计划任务,同时对自动智能仓库进行出入库指示和各钣金加工单元进行加工指示,板材等准备就绪之后,循环自动加工开始。

图3 激光复合加工机自动分拣系统与自动智能仓库对接

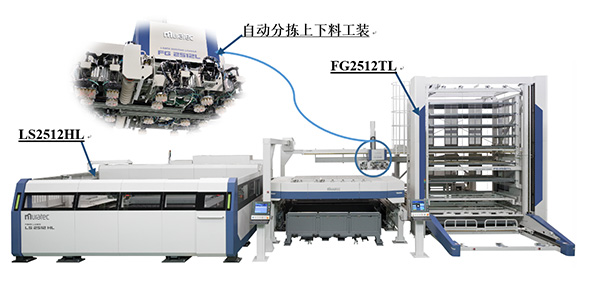

自动分拣立体料库单元

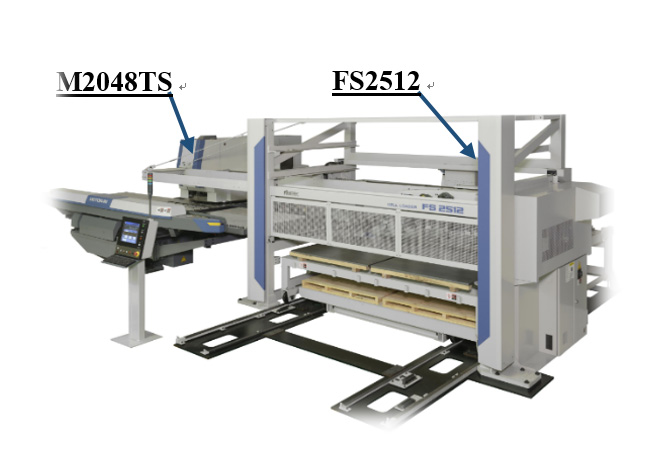

自动分拣立体料库单元(图4)与上述解决方案的不同之处在于,原材料、成品的供给不是通过自动智能仓库,而是通过8层或10层的独立料库和上下料分拣工装来提供。此激光分拣系统最小可以分拣250mm×100mm的工件,最大可以搬送235kg的板材。在激光切割机操作界面上制定好加工计划后,料库按照加工计划指定材料层、成品层自动出入库,通过上下料分拣工装进行上料及下料分拣码垛。该料库单元运用简单,占地面积小,投资成本相对较低。

图4 光纤激光复合加工机自动分拣立体料库单元

数控冲床自动分拣系统

与激光分拣系统不同之处在于,数控冲床自动分拣系统在自动分拣的最后必须采用辅助冲头冲切分离,由于数控冲床没有交换工作台,所以在分拣执行过程中数控冲床必须处于待机状态。该数控冲床分拣系统最小可以分拣100mm×80mm的工件,最大可以搬送110kg的板材。在数控冲床本体操作界面上制定好加工计划之后,料库按照加工计划指定材料层、成品层自动出入库,通过上下料分拣工装进行上料及下料分拣码垛。该系统可以与自动仓库对接(图5)或立体料库单元对接(图6),也可以作为独立单元运行(图7)。图7中手动小推车就是为了对应不同工序或产品的自动分拣而设计的。

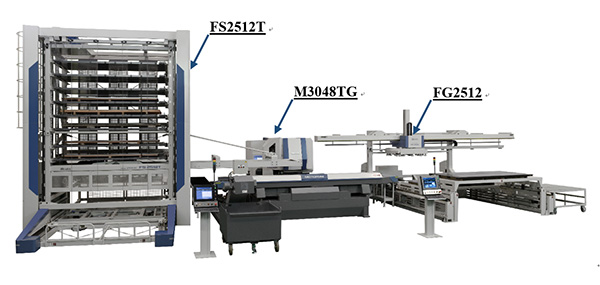

图5 数控冲床自动分拣与自动仓库对接

图6 数控冲床自动分拣立体料库单元

图7 数控冲床自动分拣独立单元

数控冲床/激光切割机自动上下料系统

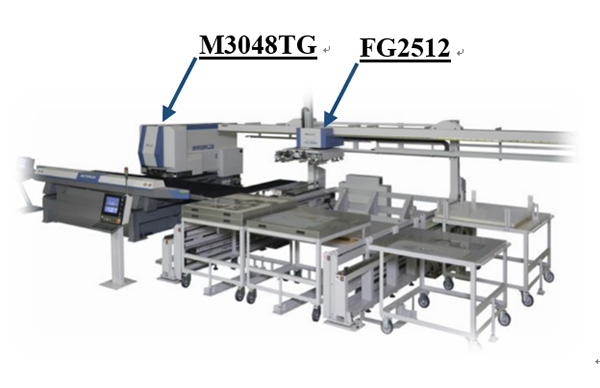

在大板嵌套、无需嵌套的定尺材自动上下料加工时,可以采用数控冲床/激光切割机自动上下料系统,数控冲床/激光切割机可以与自动仓库、立体料库以及FG自动分拣系统等组合运行,如图8、图9所示。与自动分拣系统相比,该系统操作简单、运用灵活、初期投资少,可以根据企业运行需求进行半自动运行模式,或数控冲床、激光切割机的单机运行模式。

图8 数控冲床激光复合机自动上下料立体料库单元

图9 数控冲床自动上下料单元

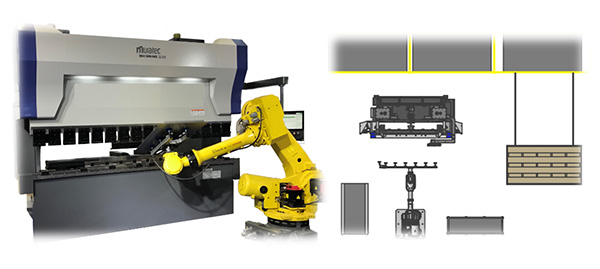

自动折弯系统

自动折弯系统与智能自动仓库对接的应用(图10)与上述各种钣金加工单元系统一样。不与自动仓库对接联动时,该系统可以作为一个独立的折弯单元进行自动折弯加工。折弯机也可以进行单机人工操作。

图10 自动折弯上下料与自动智能仓库对接

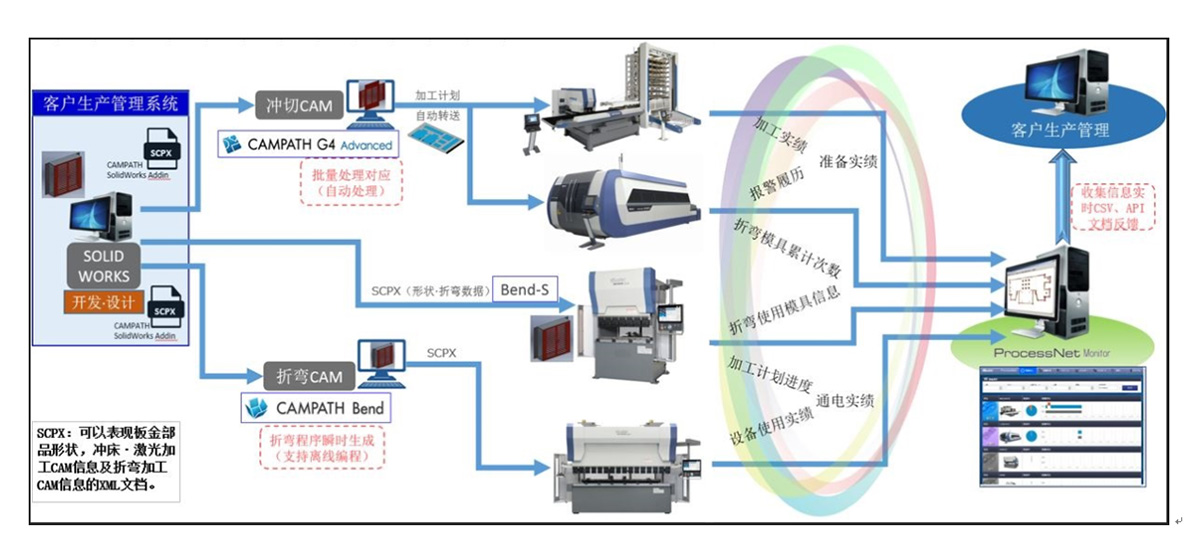

村田机械钣金软件系统

村田机械钣金软件的运用流程如图11所示,从客户设计好的3D部品自动展开处理、冲床/激光分拣嵌套、折弯加工等加工程序自动批量处理,至自动推送至各加工单元系统可以实现全程自动化生产。同时可以对各设备加工实际状况进行监控,实时收集加工数据反馈给客户的MES等上位生产管理系统。

图11 村田机械钣金软件运用流程图

现今,随着科技的发展进步钣金设备也已进入了物联网(IOT)、大数据时代,不少钣金制造行业的巨头已经拥有了大量的自动化、柔性化加工线,也已经深深体会到好的钣金设备是需要有相匹配的智能钣金软件。钣金自动化设备如同一台高配智能手机,假若没有相应的软件系统就不能发挥出它应有性能和价值,所以在采购钣金自动化设备的同时,选择相匹配的智能钣金软件是至关重要的。

结束语

最后,建议大家在采购钣金自动化设备之前,要尽可能明确企业所需自动化与柔性化加工线的规格、运用、工艺等内容,在与钣金设备厂家技术人员进行充分沟通、交流的同时,也要多听取行业专家、同行等的意见与建议。好事多磨,选择一款适合企业生产的钣金加工线,才能有效解决企业人员变化、产能变化、产品变更、工艺变更、运用变更等现实难题,为企业未来发展打好基础。

此冲·折自动软性化方案介绍在【钣金与制作】2020年第4期版也 同时登刊,详细请参考: